隨著智能制造時代的深入推進,數控機床的加工精度與效率成為企業競爭力的關鍵指標。作為機床實現高速加工與自動換刀功能的核心執行單元,自動換刀電主軸的長周期可靠運行已成為行業技術攻關的重點方向。然而,長時間運轉不可避免會產生磨損,影響設備精度與使用壽命。無錫榮華機械深耕機械制造領域,在減少自動換刀電主軸磨損方面積累了豐富經驗,通過多維度的技術手段與管理策略,有效延長了設備的服役周期。

一、優化潤滑與密封系統

潤滑是減少自動換刀電主軸磨損的關鍵。無錫榮華機械在生產實踐中,采用高性能的潤滑脂與先進的潤滑方式,降低部件間的摩擦。例如,在主軸軸承的潤滑上,選用高粘度指數、抗磨性能優異的合成潤滑脂,其良好的粘附性能夠在軸承表面形成穩定的潤滑膜,即便在高速旋轉和重載工況下,也能有效隔離金屬接觸面,減少磨損。同時,引入智能潤滑系統,通過傳感器實時監測潤滑部位的溫度、壓力等參數,根據電主軸的運行狀態自動調整潤滑頻率與供脂量。當檢測到電主軸長時間高負荷運轉時,系統會增加潤滑脂的供給,確保關鍵部位始終處于良好的潤滑狀態,相比傳統定時定量潤滑,有效降低了軸承的磨損**。

密封系統的可靠性直接關系到外界雜質是否會侵入電主軸內部,進而加劇磨損。無錫榮華機械為自動換刀電主軸配備多重密封結構,在主軸端部采用迷宮式密封與唇形密封相結合的方式,前者通過曲折的通道阻擋灰塵、切屑等顆粒狀雜質進入,后者利用彈性密封唇與軸表面緊密貼合,進一步提升密封效果。此外,在刀庫與主軸的連接部位,設置專用的密封裝置,防止切削液滲漏到電主軸內部,避免其對軸承、電機等關鍵部件造成腐蝕與磨損。實際應用顯示,采用多重密封結構后,電主軸因雜質侵入導致的故障與磨損問題顯著減少。

二、改進機械結構設計

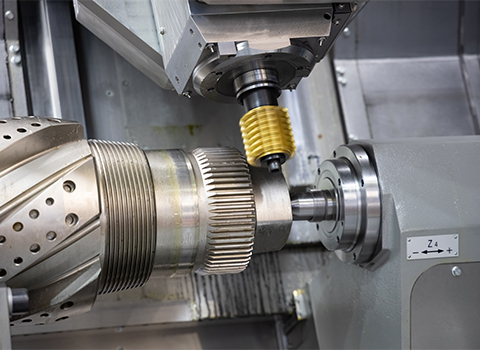

合理的機械結構設計能從源頭上降低自動換刀電主軸的磨損風險。無錫榮華機械在電主軸的設計中,注重優化受力分布,通過有限元分析等手段,對主軸、刀架等關鍵部件的結構進行精細化設計,確保在長時間運行時各部位受力均勻,減少因應力集中導致的局部磨損。例如,在刀架的設計上,采用對稱結構和加強筋設計,增強刀架的剛性與穩定性,避免在換刀過程中因振動、沖擊使刀具與刀架之間產生過度摩擦和磨損。

此外,采用耐磨材料也是減少磨損的重要舉措。對于與刀具頻繁接觸的部位,如刀柄夾持機構,無錫榮華機械選用硬度高、耐磨性強的特種合金鋼,并通過表面處理工藝進一步提升其耐磨性。例如,對夾持機構的表面進行氮化處理,形成硬度*高的氮化層,不僅提高了部件的耐磨性,還增強了其抗腐蝕性,有效延長了該部件的使用壽命,保障了自動換刀過程的可靠性。

三、精準調控運行參數

運行參數的合理設置對減少自動換刀電主軸磨損至關重要。無錫榮華機械通過長期的生產實踐與數據分析,建立了針對不同加工任務的參數優化模型。在轉速方面,根據加工材料和刀具類型,精確設定主軸的轉速范圍,避免因轉速過高導致軸承、刀具等部件的磨損加劇。例如,在加工硬度較高的金屬材料時,適當降低主軸轉速,減少切削力對刀具和主軸的沖擊;在進行精細加工時,通過優化轉速,使刀具在最*切削狀態下工作,降低磨損。

進給速度的控制同樣關鍵。無錫榮華機械利用先進的控制系統,實現對進給速度的動態調整。在刀具切入工件和退出工件的過程中,自動降低進給速度,減少瞬間沖擊;在穩定切削階段,根據切削力的變化實時調整進給速度,保持切削過程的平穩,避免因進給速度不當造成刀具與工件之間的劇烈摩擦,從而減少刀具和主軸的磨損。

四、加強刀具管理與維護

刀具的狀態直接影響自動換刀電主軸的磨損情況。無錫榮華機械建立了完善的刀具管理體系,通過刀具識別與管理系統,對刀具的使用次數、磨損**等信息進行實時監控與記錄。當刀具磨損達到一定**時,系統自動提示更換刀具,避免因刀具過度磨損導致切削力增大,進而加劇電主軸的磨損。

同時,注重刀具的安裝與拆卸規范。在刀具安裝前,使用高精度的刀具預調儀對刀具進行精確測量與調整,確保刀具安裝位置準確,減少因安裝誤差導致的不平衡磨損。在拆卸刀具時,采用專用的工具和規范的操作流程,避免對刀柄夾持機構造成損傷,保障電主軸換刀系統的正常運行,降低因刀具安裝、拆卸不當引發的磨損風險。

自動換刀電主軸在長時間運行下的磨損控制需要從潤滑密封、結構設計、運行參數調控以及刀具管理等多方面協同發力。無錫榮華機械通過上述一系列措施,在實際生產中有效降低了自動換刀電主軸的磨損**,提高了設備的可靠性與生產效率。未來,隨著技術的不斷進步,還將有更多創新方法應用于電主軸的磨損控制,為制造業的穩定發展提供有力支撐。