電主軸作為一種關鍵部件,其性能直接影響到加工效率和產品質量。當前,電主軸市場正經歷顯著的增長,這背后有多重因素的共同作用。

推動電主軸市場增長的因素:

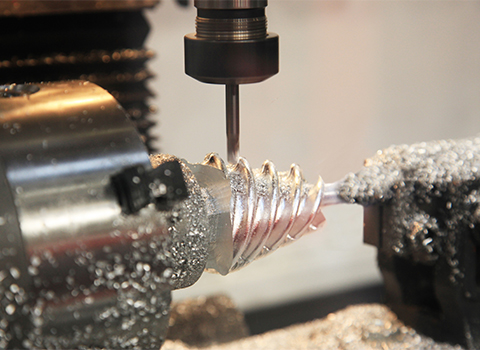

1.精密加工需求的提升: 隨著各行各業對產品精度要求的不斷提高,例如航空航天、醫療器械、模具制造以及精密電子等領域,對能夠提供高速、高精度和高表面質量加工能力的電主軸的需求持續增加。電主軸在高速旋轉下展現的優異動態性能和剛性,使其成為實現這些精密加工任務的理想選擇。

2.自動化和智能化趨勢: 工業自動化和智能化是全球制造業發展的大趨勢。電主軸作為數控機床的核心執行部件,其與自動化生產線的集成日益緊密。智能制造系統對電主軸的遠程監控、故障診斷和預測性維護等功能提出了更高的要求,這進一步刺激了市場對高性能、智能化電主軸的需求。

3.新材料加工的挑戰: 傳統材料和新型復合材料的廣泛應用,對加工設備提出了新的挑戰。許多新材料具有高硬度、高韌性或易磨損等特點,需要更高的切削速度和更穩定的加工過程。電主軸憑借其高轉速和高功率密度,能夠有效應對這些挑戰,從而擴大了其在材料加工領域的應用范圍。

4.技術進步的驅動: 電主軸制造技術的持續進步,如軸承技術、電機技術、動平衡技術以及冷卻技術等方面的突破,使得電主軸的性能不斷提升,可靠性更高,壽命更長。這些技術革新降低了用戶的使用成本,提升了投資回報率,從而吸引了更多企業采用電主軸。

如何驅動行業創新:

要持續推動電主軸行業的進步和發展,需要從以下幾個方面著力:

1.強化基礎研究投入: 鼓勵對電主軸核心技術進行深入的基礎研究,包括新型材料的應用、先進的熱管理技術、更高效的電機設計以及智能傳感與控制算法等。通過基礎研究的突破,為行業創新提供源源不斷的動力。

2.深化產學研合作: 建立和加強企業與科研院所、高校之間的合作,共同開展技術攻關和產品研發。通過資源共享和優勢互補,加速科研成果向實際生產力的轉化,縮短新產品上市周期。

3.聚焦客戶需求導向: 密切關注不同行業客戶的實際需求和痛點,通過定制化、模塊化的產品設計,提供更具針對性的解決方案。例如,針對特定加工場景開發專用電主軸,或者集成更多智能化功能以提升用戶體驗。

4.推動智能制造集成: 積*探索電主軸與工業物聯網、大數據分析、人工智能等技術的深度融合。開發具備自感知、自診斷、自優化能力的智能電主軸,使其能夠更好地融入未來的智能工廠生態系統。

5.培育專業人才隊伍: 加大對電主軸設計、制造、應用和維護等環節專業人才的培養力度。通過專業培訓、技術交流和校企合作等方式,構建一支高素質的人才隊伍,為行業的可持續創新提供人才保障。

通過上述舉措,電主軸行業可以持續提升自身競爭力,滿足不斷變化的市場需求,為制造業的轉型升級貢獻更大力量。