在現在這個機械加工領域中,自動換刀電主軸的出現解決了傳統主軸換刀耗時的問題提供了創新性的解決方案。這一技術通過結構優化與系統整合,顯著縮短了非切削時間,為加工效率的提升帶來了實質性突破。

傳統主軸換刀流程的瓶頸分析

傳統加工中心的主軸系統通常采用分離式設計,換刀時需要完成一系列復雜動作:主軸停止旋轉、定位、松刀、機械手換刀、緊刀,**重新啟動。這一過程往往需要5-15秒,對于批量加工中頻繁換刀的工序,累計時間損失相當可觀。此外,傳統換刀機構依賴氣壓或液壓系統,存在響應延遲和維護需求較高的缺點。

自動換刀電主軸的核心技術特點

自動換刀電主軸通過機電一體化設計實現了換刀流程的簡化和加速。其核心技術特點包括:

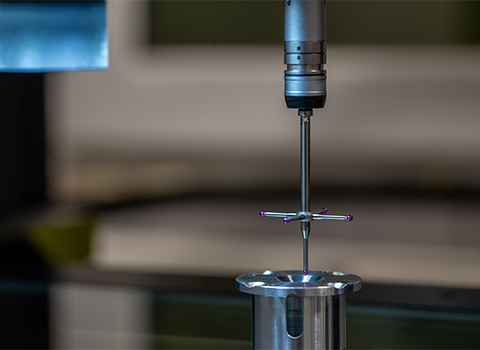

內置式換刀機構:將換刀執行元件直接集成于主軸內部,縮短了動力傳遞路徑,使換刀動作更加直接快速。

高速伺服驅動:采用高響應伺服電機驅動換刀機構,替代傳統的氣壓/液壓系統,動作時間可縮短至毫秒級。

智能預判系統:通過加工程序預讀功能,提前準備下一工序所需刀具,實現換刀與其他動作的并行處理。

一體化動力設計:換刀機構與主軸驅動共享動力系統,省去了傳統換刀裝置的外部能源需求。

效率提升的具體表現

在實際加工應用中,自動換刀電主軸展現出多方面的效率優勢:

單次換刀時間縮短:典型換刀時間從傳統系統的數秒級降至0.5秒以內,高頻換刀工序效率提升顯著。

輔助時間減少:由于無需等待主軸完全停止和重新加速,工序間的銜接更為緊密。

可靠性提高:簡化機構降低了故障概率,減少了因換刀故障導致的停機時間。

空間利用率優化:緊湊設計為機床布局提供了更多靈活性,可配置更多功能模塊。

技術實現的關鍵難點與解決方案

開發高性能自動換刀電主軸需要克服多項技術挑戰:

1.動態平衡保持:在高速旋轉狀態下實現穩定可靠的刀具夾持與釋放,需要精密的動平衡設計和材料選擇。

2.熱變形控制:通過多物理場仿真優化散熱結構,確保長時間加工中換刀精度的一致性。

3.信號傳輸可靠性:采用非接觸式能量與信號傳輸技術,解決旋轉部件與固定部件間的數據傳輸問題。

4.刀具識別集成:在有限空間內整合刀具識別系統,避免換刀錯誤。

應用場景與效益分析

自動換刀電主軸特別適合以下加工場景:

多品種、小批量生產中的頻繁換刀需求

復合加工中多種工藝的快速切換

精密零部件加工中的高精度定位要求

無人化生產中的可靠性要求

從加工效益來看,雖然自動換刀電主軸的初期投入較高,但在大批量生產中,通過節省的換刀時間通常可在6-18個月內收回成本差異。更為重要的是,它為生產計劃編排提供了更大的靈活性,使小批量定制化生產的經濟性得以提升。

未來發展趨勢

隨著智能制造需求的增長,自動換刀電主軸技術正朝著以下方向發展:

智能化**提升:集成更多傳感器,實現刀具狀態實時監控和預測性維護

換刀速度*限突破:新型材料和應用磁懸浮技術可能帶來換刀速度的進一步提升

標準化接口推廣:統一刀具接口標準,提高系統兼容性和互換性

能效優化:在保持性能的同時降低能耗,提高能量利用效率

自動換刀電主軸技術代表了現代加工裝備向高效化、智能化發展的重要方向。它不僅解決了傳統換刀方式的耗時問題,更為柔性制造系統的構建提供了基礎技術支持。隨著相關技術的持續進步,這一解決方案將在更廣泛的工業領域展現其價值。