在機械制造行業中,人們常常會發現這樣一種現象:看似結構相似、功能相近的產品,使用一段時間后卻表現出完全不同的壽命。有的電主軸在高負載環境下依然保持穩定,而有的卻頻繁出現故障。為什么不同廠家的產品壽命會存在如此明顯的差異?這背后,其實是一場關于設計理念、工藝細節與質量管理的較量。

一、設計理念的差距,是壽命差異的開端

電主軸的壽命,從設計階段就已經被“決定”了一部分。優秀的廠家,在設計過程中會充分考慮產品的應用環境——是用于高速切削還是重負荷磨削,是長時間連續運行還是間歇性工作。不同的應用需求,對主軸的剛性、軸承選型、冷卻方式、甚至內部結構的配比,都會產生影響。

而有些廠家為了降低制造成本,往往采用“通用化設計”。這種做法雖然能快速投產,但往往忽略了使用場景的差異,導致產品在特定工況下性能不穩定。可以說,設計理念是否科學、是否精準匹配實際需求,是影響壽命差異的第一道分水嶺。

二、材料與工藝——看不見的細節決定成敗

材料的選擇和加工工藝,是決定產品壽命的第二個關鍵因素。以電主軸為例,軸承的精度等級、主軸外殼的熱處理工藝、轉子動平衡的控制精度,任何一個環節的偏差,都可能在后期使用中被放大。

一些經驗豐富的廠家,在制造過程中會對每一處配合面進行嚴格檢測,對關鍵部件采用精密研磨、動態平衡校正等工藝。這樣的細致,不僅僅是對質量的追求,更是對壽命負責的體現。反觀部分廠商,只追求出貨速度或成本壓縮,忽略了細節的穩定性,產品自然難以經受長時間運行的考驗。

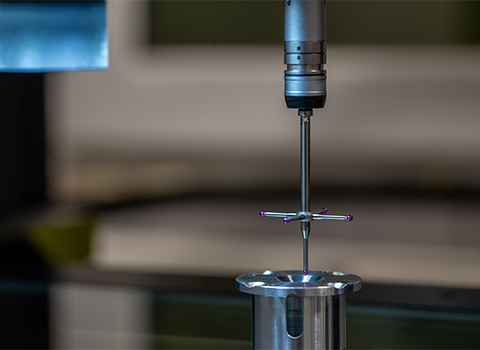

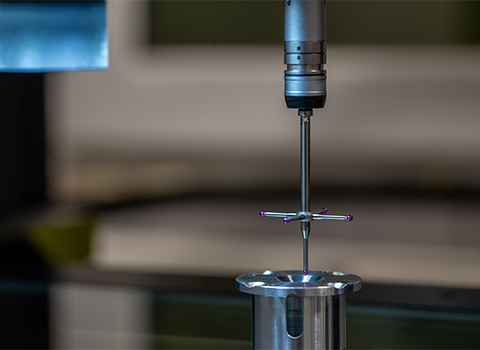

三、裝配精度與檢測標準——壽命的隱形守門人

電主軸的裝配看似簡單,實則是一個高精度的系統工程。裝配過程中任何微小的偏心、預緊力誤差、油膜厚度不均,都會引發振動、磨損加劇等問題。

不同廠家的裝配標準和檢測流程,也是壽命差異的關鍵所在。

高標準廠家在裝配后,會通過動平衡、溫升、振動、噪音等多項綜合測試,確保主軸在各種轉速下均能平穩運行;而一些廠家可能只進行簡單的功能性測試,未對長時間運行進行模擬驗證。結果就是——出廠時看似一切正常,使用數月后卻頻繁出現軸承異響或精度漂移。

四、使用指導與售后服務——延長壽命的“第二次制造”

同樣的產品,在不同用戶手中,其使用壽命往往也不相同。真正負責任的廠家,不僅提供硬件產品,更會提供完善的使用指導與技術支持。

例如,合理的潤滑周期、正確的冷卻方式、精確的裝配維護規范,這些都能有效延長主軸的使用時間。

有經驗的廠家會定期回訪客戶,跟蹤設備運行狀況,提出針對性的保養建議。這種服務不僅體現出對產品質量的信心,也讓主軸的壽命得以“二次延伸”。

五、結語:壽命的背后,是理念的不同

不同廠家的產品壽命差異,并非偶然。它來源于每一個生產環節中所體現出的“態度差異”——有人重視長期穩定,有人只關注眼前成本。壽命,不只是技術的結果,更是理念的體現。

當一個廠家愿意為精度多花時間、為穩定多投入、為用戶多考慮時,它生產出的產品自然能在歲月中經得起考驗。正如一位**工程師所言:真正好的主軸,不是看它能跑多快,而是看它能跑多久,還能一樣穩。