在現(xiàn)代制造業(yè)的車間里,電主軸的聲音是生產(chǎn)節(jié)奏的心跳。而在眾多加工環(huán)節(jié)中,磨削始終是一道對精度與穩(wěn)定性要求*高的工序。

它不僅是加工的“收尾”,更是決定工件品質(zhì)的關(guān)鍵一步。

而作為磨削設(shè)備的核心驅(qū)動力——磨削電主軸,其性能直接決定了材料能否被“磨”得光潔、精準(zhǔn)、穩(wěn)定。

那么,磨削電主軸究竟適合加工哪些材料?這背后又有哪些技術(shù)邏輯?

一、金屬材料:硬度高,也磨得精

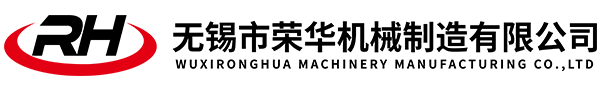

磨削電主軸最常見的應(yīng)用場景,就是金屬加工。尤其在模具制造、汽車零部件、航空航天等領(lǐng)域,常見的鋼、鑄鐵、不銹鋼、鈦合金等材料,都需要通過高精度磨削來完成表面光整與尺寸修正。

這些材料的共同特性是硬度高、韌性強,對主軸的扭矩輸出、剛性以及溫控能力要求*高。

若電主軸結(jié)構(gòu)不穩(wěn)或溫升過快,砂輪在接觸工件時就會出現(xiàn)“跳動”,導(dǎo)致表面燒傷或加工尺寸不穩(wěn)。

磨削電主軸正是在這種高要求環(huán)境下展現(xiàn)了實力——

它通過高剛性主軸軸承和恒溫冷卻設(shè)計,讓砂輪在高速旋轉(zhuǎn)中依然保持平穩(wěn),從而實現(xiàn)金屬表面的鏡面級加工。

在一塊硬質(zhì)模具鋼上看見光亮如鏡的反光,那就是高性能磨削電主軸帶來的結(jié)果。

二、陶瓷與碳化物:越脆的材料越考驗主軸

除了金屬,磨削電主軸在陶瓷、碳化物、石英等脆性材料的加工中也有廣泛應(yīng)用。

這類材料雖然硬度*高,但內(nèi)部結(jié)構(gòu)脆弱,稍有不穩(wěn)就容易出現(xiàn)崩邊、裂紋甚至斷裂。

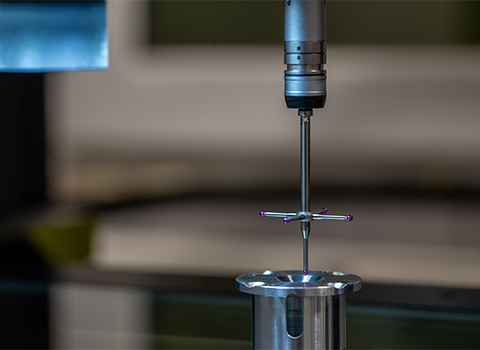

為此,磨削電主軸需要具備更高的旋轉(zhuǎn)精度與更低的振動值。

通過動平衡調(diào)校與柔性支撐系統(tǒng),主軸能在高轉(zhuǎn)速下保持*平穩(wěn)的輸出,讓砂輪與工件的接觸更加柔和、可控。

正因如此,磨削電主軸才能在陶瓷軸承、電子基板、醫(yī)療器械等精密加工領(lǐng)域中,成為不可或缺的動力核心。

對這種材料的加工來說,主軸不是在“磨”,而是在“雕刻”。

三、硬質(zhì)合金與工具鋼:精準(zhǔn),是它們的生命

在刀具制造領(lǐng)域,硬質(zhì)合金與工具鋼的磨削對電主軸提出了更苛刻的挑戰(zhàn)。

因為這類材料不僅要硬,還要“準(zhǔn)”——它們最終將成為車刀、銑刀、鉆頭等高精密工具,任何微小誤差都可能在使用中被成倍放大。

磨削電主軸在這類工況中通常需要具備高扭矩、低跳動、熱穩(wěn)定性好等特性。

同時配合自動平衡系統(tǒng)與高效冷卻通道設(shè)計,確保加工過程中主軸的每一次轉(zhuǎn)動都精準(zhǔn)無偏差。

這就像是在給“工具的工具”做加工,任何波動都被視為對精度的褻瀆。

四、復(fù)合材料與非金屬:速度與控制并重

在航天、電子及新型制造領(lǐng)域中,復(fù)合材料與非金屬材料(如樹脂基復(fù)合件、石墨、電木)也開始頻繁使用。

這些材料的特點是結(jié)構(gòu)不均、導(dǎo)熱性差,因此更需要電主軸擁有精準(zhǔn)的速度控制與溫度管理能力。

磨削電主軸通過變頻調(diào)速技術(shù),能夠靈活適配不同材料的磨削特性。

當(dāng)速度、扭矩與進給量實現(xiàn)平衡時,不僅可以提升表面質(zhì)量,也能有效延長砂輪與主軸的使用壽命。

這種“因材而磨”的靈活性,是現(xiàn)代電主軸技術(shù)的體現(xiàn),更是企業(yè)加工實力的標(biāo)志。

五、結(jié)語:懂材料,才能發(fā)揮主軸的真正價值

磨削電主軸能適應(yīng)的材料范圍廣,但并不意味著“**”。

它的性能與壽命,往往取決于使用者是否真正理解不同材料的特性,并據(jù)此調(diào)整工藝參數(shù)、冷卻策略與磨削速度。

對于追求品質(zhì)的企業(yè)來說,一臺優(yōu)秀的電主軸,不只是生產(chǎn)工具,更是對精度的信仰。

它在不同材料間游刃有余的表現(xiàn),正是制造實力的縮影。

在磨削的世界里,材料千變?nèi)f化,但“穩(wěn)定、精準(zhǔn)、持久”這三個詞,始終是磨削電主軸的靈魂所在。

懂主軸的人,都知道,它從不是冰冷的機械,而是最懂制造溫度的“心臟”。